Проектирование печатных плат электроники

Сегодня, когда импортозамещение стало не просто красивым словом, а реальной жизненноважной необходимостью, налаживание собственного радиоэлектронного производства - одно из главных направлений. А здесь, азы или букварь - создание плат электроники... их начинают с проектирования.

В производстве радиоэлектронных изделий большая часть времени уходит на проектирование печатных плат и на подбор компонентов для них. Несмотря на то, что сейчас существуют самые различные компьютерные программы, которые существенно облегчают этот труд, самые ответственные и новаторские изделия по прежнему проектируются самостоятельно, руками, используя голову.

Отсутствие теоретических знаний, или недостаточный практический опыт, все это усложняет задачу конструкторов-проектировщиков. В конечном итоге, неграмотная или ошибочная компоновка печатной платы приводит к сложностям в производстве, обслуживании, ремонте... иногда вплоть до проблем с функционированием.

Наброски на бумаге и в реальном физическом воплощении - это достаточно разные вещи. Вот шесть рекомендаций по проектированию дизайна печатных плат электроники, которые необходимо соблюдать для достижения технологически выгодных и одновременно надежных устройств.

Точное размещение компонентов

Этап размещения компонентов при компоновке печатной платы — это и наука, и искусство, стратегическое рассмотрение компонентов на печатной плате. Сродни процессу проектирования района или целого города, с жилыми постройками, инфраструктурой, транспортными развязками... Это увлекательное занятие!

Процесс может быть сложным, но то, как вы разместите компоненты, определит вашу плату в общем и целом. Это в свою очередь определяет насколько легко она будет в производстве, максимально низкой себестоимости... насколько конечный итог соответствует первоначальному замыслу.

Существуют общие правила порядка размещения элементов, такие как последовательность размещения разъемов, крепежа, и прочего, необходимо помнить и о некоторых иных конкретных рекомендациях:

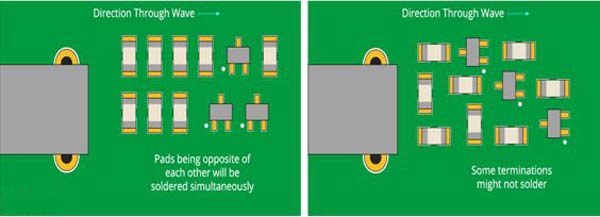

- Ориентация — требует того, чтобы аналогичные компоненты были расположены в одной и той же ориентации, это поможет в эффективном и безошибочном процессе их размещения и пайки. Разброс - одно горизонтально, другое перпендикулярно, третье по диагонали - свидетельствует о плохой работе проектировщика!

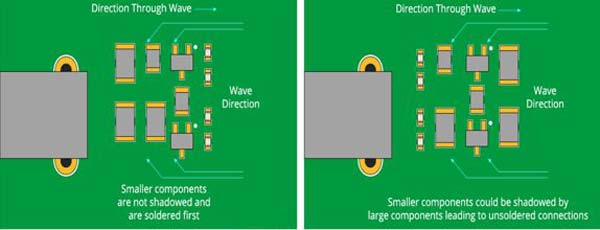

- Расположение — избегайте размещения более мелких компонентов за более крупными компонентами, которые могут быть повреждены при пайке более крупных компонентов.

- Организация — рекомендуется, чтобы все компоненты для поверхностного монтажа - компоненты размещались на одной стороне платы, а все сквозные (с выводами насквозь текстолита), располагались сверху платы для минимизации этапов сборки.

Последнее замечание по рекомендациям по проектированию — не продуманное проектирование по расположению элементов, может привести к тому, что исполнитель (производство) будет вынужден вводить дополнительные процессы в технологический цикл, что неминуемо сказывается на себестоимости изделия.

Правильная ориентация компонентов (слева) и неправильная ориентация (справа)

Справа, не все элементы будут равномерно пропаяны.

Слева правильно, справа неправильно...

Стрелкой указано движение припоя при пайке в ванне, где в любом случае будет подобие волны.

Правильное размещение проводов питания, земли и сигналов

Подводящие или исходящие провода, проводники на печатной плате, ответственные за питание, заземление (масса), сигнальные, имеют важнейшее значение.

- Всегда рекомендуется размещать силовые и заземляющие слои внутри платы (в случае использования многослойных плат). Для питания микросхемы используйте общий канал для каждого источника питания с прочной и стабильной шириной дорожки, чтобы избежать последовательного подключения компонентов к компонентам.

- Затем подключите сигнальные линии, как показано на схеме. Рекомендуется всегда использовать кратчайшие возможные пути и прямые соединения между компонентами.

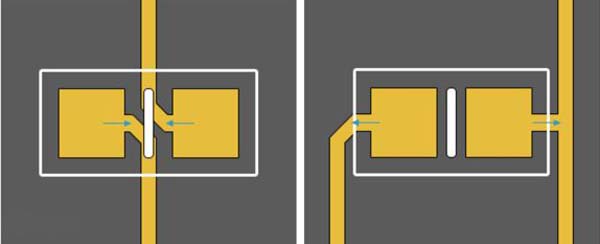

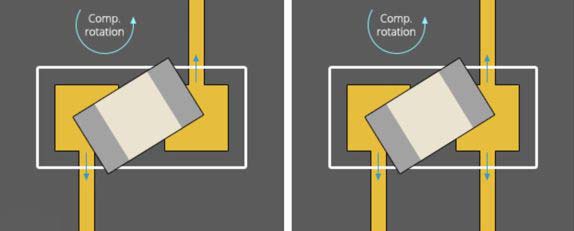

- Если ваши компоненты должны быть закреплены и размещены горизонтально без каких-либо отклонений, рекомендуется размещать компоненты в основном горизонтально на печатной плате, а затем размещать их вертикально.

Таким образом, при перемещении припоя компоненты будут удерживаться в нужном положении. Как показано в верхней части рисунка ниже. А дорожки сигнала в нижней половине рисунка ниже могут вызвать отклонение компонентов при растекании припоя.

Рекомендуемая маршрутизация (стрелки указывают направление потока припоя)

Не рекомендуемый способ подключения (стрелки указывают направление потока припоя)

- Сразу надо определиться с параметрами электрической сети, вольтаж, силу тока... Это необходимо учитывать при расчете ширины и толщины проводников, их дублировании, защите от возможных помех - требуется экранирование?..

Эффективная изоляция

В радиоэлектроники могут быть большие скачки напряжения в силовой цепи, что вряд ли хорошо. Необходимо минимизировать, свести к минимуму эти негативные явления.

- Изоляция — убедитесь, что вся линейная мощность отделена от заземления питания и заземления управления.

- Компоновка — если вы поместили заземляющие дорожки на промежуточный слой, обязательно разместите путь с низким импедансом, чтобы снизить риск любых помех в питании и защитить ваши управляющие сигналы.

- Связь — для емкостной связи из-за размещения большой заземляющей пластины и дорожек над и под ней пересекайте аналоговую землю только с аналоговыми сигналами.

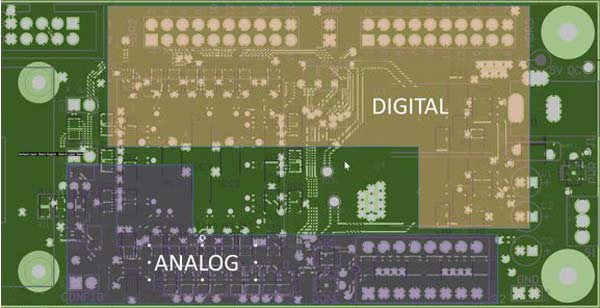

Пример изоляции компонентов (цифровой и аналоговый)

Решить проблему с нагревом

Иногда тепло в электронных схемах может послужить причиной больших проблем - снижение производительности и даже физические повреждения... Рассеивание тепла - очередная актуальная задача.

- Определите проблемные компоненты. Первый шаг - находим те элементы, которые выделяют много тепла и те, которые чувствительны к тепловому воздействию. Изучаем документацию. Затем, при проектировании, стараемся размещать такие элементы как можно дальше друг от друга. Греющиеся элементы снабжаются радиаторами охлаждения и вентиляторами (если требуется).

- Иногда целесообразно использовать более качественные элементы в зонах повышенной температуры, например, электролитические конденсаторы до 105°С, хотя они и дороже, но в целом дадут большую экономию и надежность. Еще более эффективным станет использование твердотельного полимерного конденсатора (однако в этом случае требуется точный подсчет предполагаемого срока эксплуатации устройства, соотносимый со сроком службы таких конденсаторов).

- Вентиляционные отверстия в плате - достаточно эффектный прием, который позволяет избежать перегрева компонентов, как в процессе эксплуатации, так и во время пайки платы. Однако здесь следует учесть еще и сложности, при изготовлении двусторонних плат, а также технологий пайки - в ванне с расплавленным припоем, паяльным феном, паяльная ИК-станция... Может потребоваться перекрытие этих отверстий в процессе пайки.

Рационально использовать такие вентиляционные отверстия в проходных местах, для силовых линий, особенно с использованием наконечников, стоек, и особенно гильз. Они снижают не только механические нагрузки, но и хорошо справляются с термическими проблемами.

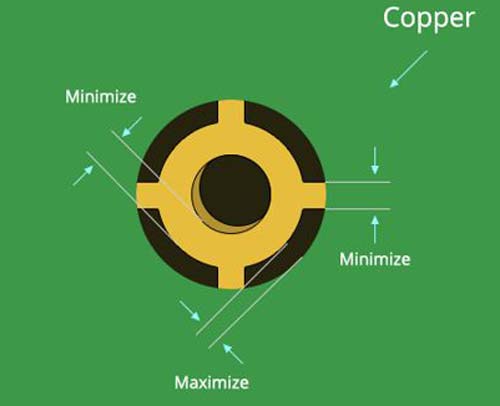

Типичная реализация площадки с вентиляционными отверстиями

Использование паяльных станций и фенов

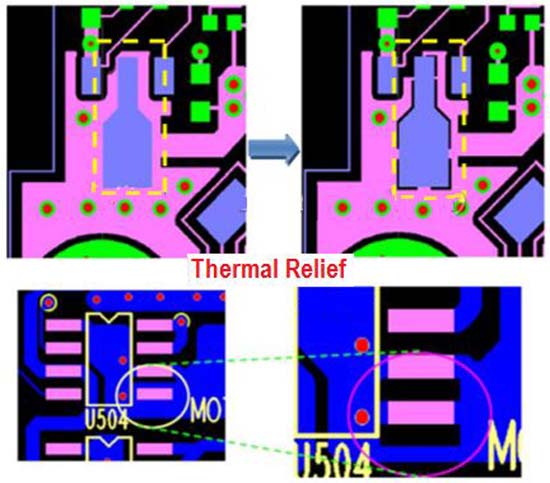

На многих фабриках инженеры, отвечающие за процесс производства или smt-технологию, часто используют не ванны с расплавленным оловом, а пайку горясим воздухом - фены, или ИК-паяльные станции.

Эффективный способ, но имеющий и очевидные недостатки. Плохая пайка - это самый первый недостаток. Непропай, плохая адгезия, окисление... Это может быть как нарушением технологического цикла - недостаточная температура при пайке, или использование тугоплавких припоев. Но зачастую это проблема недостаточно грамотного проектирования печатной платы.

Как правило, при проектировании печатной платы, часто необходимо проложить большую площадь медной фольги для питания (VCC, Vdd или VSS) и земли (GND, Ground. Медная фольга в этих областях обычно подключается непосредственно к системе управления, к выводам элементов. Это разумно и практично, но...

К сожалению, если мы хотим нагреть эти большие участки медной фольги до температуры плавления олова, это займет больше времени, чем отдельные маленькие площадки для пайки (нагрев будет медленнее). Один конец такой большой проводки из медной фольги подключается к небольшим компонентам, таким как мелкие SMD компоненты - конденсаторы и резисторы, а другой конец иногда припаивается к массивным элементам, которые сами по себе способны поглотить много тепла. Происходит несоответствие: в одном месте недостаток температуры, в другом его переизбыток...

Ручная пайка этих элементов не решает проблемы - большие затраты, большое количество человеко-часов на выполнение и контроль работы. И тем не менее происходит брак - перегрев элементов вызывает выход их из строя, олово хорошо сцепляется с выводами, но не с площадкой на плате, или наоборот... Внешне, это часто серого цвета пайка, с кольцами или трещинами... Иногда это шар...

Так как проблема определена, осталось ее решить. Один из способов - уменьшить в зоне пайки контактные площадки - тонкие полоски значительно быстрее нагркваются и происходит качественное плавление припоя феном.

Проверьте свою работу

Пока вы прорабатываете каждый отдельный элемент, вы не можете знать наверняка, что получится в итоге. И только когда все готово, вы можете обнаружить фатальные общие ошибки, которые перечеркнут все. Для этого нужна двойная или тройная проверка проделанной работы. Это кропотливый труд, но именно он означает успех или неудачу проекта. Это менее болезненно, если огрехи в разводке обнаружатся в процессе производства.

Проверка электрических характеристик компонентов, правила и режимы их использования, ограничения... проверка ширины проводников и зазоров, отверстий и площадок... Вероятность короткого замыкания - в процессе эксплуатации или же еще на этапе пайки оловом...

Очень хорошо изготовить опытные экземпляры... и многое другое!

Статью прислал mart-2021 |