Нефтегазовая промышленность: шпиндели, турбины и турбобуры

За последние годы во ВНИИБТ разработано много новых конструкций шпинделей, турбин и турбобуров, эффективность которых подтверждена результатами промысловых испытаний в разных районах страны. Однако пока не ясно, какая из созданных конструкций наиболее совершенна и эффективна. Реальные преимущества разных типов новых забойных двигателей можно выявить только путем проведения сравнительных эксплуатационных испытаний, которые должны являться заключительной стадией цикла научно-исследовательских и опытно-конструкторских работ по созданию новой буровой техники. При этом сравниваются два новых типа турбобура (шпинделя, турбины) и лучший из них рекомендуется к серийному производству. Разумеется, выбранный двигатель должен также показать эффективность и в отношении серийной техники. Такой подход обеспечивает максимальную достоверность и обоснованность результатов и позволяет рекомендовать к постановке на серийное производство наиболее эффективную конструкцию.

В 1979 г. во ВНИИБТ было принято решение о проведении сравнительных испытаний новой техники для турбинного бурения, разработанной институтом за последние 10-лет. Была составлена «Программа и методика» и изготовлено необходимое оборудование. В статье представлены результаты сравнительных испытаний новых шпинделей турбобуров диаметром 195 мм.

Объекты испытаний. Шесть конструкций шпинделей значительно отличаются друг от друга:

1) ПУ-195 с «утопленной» резиновой обкладкой подпятников, осевая опора скольжения которого представляет собой усовершенствованный резино-металлический подшипник, используемый в шпинделях турбобуров типа 3ТСШ1. Резино-металлическая пята выполняет также функцию торцового уплотнения вала турбобура. В известной степени данный шпиндель можно считать аммортизированным, так как осевая нагрузка передается на долото через резиновые обкладки подпятников;

2) ШФД-195 с шаровой опорой качения и уплотнениями картера подшипника в виде резино-металлических бамперов, разгруженных от перепада давления, срабатываемого на долоте. Перепад давления удерживается многоступенчатым дисковым лабиринтным уплотнением. Резино-металлические бамперы выполняют также роль гидродемпфера, гася продольные колебания вала турбобура;

3) ШД-195 с шаровой опорой качения, разгруженной от перепада давления, срабатываемого на долоте. Вал шпинделя уплотняется с помощью дисковых лабиринтных уплотнений, аналогичных используемым в шпинделе ШФД. Данная конструкция шпинделя обеспечивает наиболее жесткую передачу осевой нагрузки на долото;

4) ШШО4-195 с аммортизированной упругими элементами шаровой пятой качения. Вал шпинделя уплотняется с помощью резино-металлических радиальных опор, между которыми устанавливаются специальные проставки, увеличивающие коэффициент гидравлического сопротивления этого «щеле-лабиринтного» уплотнения;

5) ШГД-195 с герметизированной маслонаполненной шаровой опорой качения. Уплотнение вала шпинделя аналогично дисковому уплотнению шпинделя ШФД. Герметизация маслонаполненного картера подшипника осуществляется резино-металлическими упругими герметизаторами, разгруженными от перепада давления на долоте. Давление масла в картере выравнивается с помощью лубрикаторов;

6) ШМЗ-195 с герметизированной маслонаполненной шаровой опорой качения. Картер подшипников уплотняется с помощью твердосплавного торцового уплотнения.

Все конструкции шпинделей рассчитаны на стабильное обеспечение перепада давления на долоте до 7 МПа.

Методика испытаний. Шесть шпинделей испытывали попарно методом чередования долблений. Были составлены следующие пары: ПУ и ШФД; ШД и ШШО; ШГД и ШМ. Шпиндели меняли через каждое долбление. Буровая установка, типоразмер долот и перепад давления на долоте, параметры режима бурения и бурового раствора, а также другие факторы, в том числе и турбинные секции, были одинаковыми для каждой пары испытуемых шпинделей. Испытывали пары в Отрадненском УБР при проводке скважин на двух соседних площадях — Подъем-Михайловской и Кудиновской, характеризующихся одинаковыми геологическим разрезом и буримостью горных пород, а также единой технологией бурения. Испытания вели в интервалах глубин от 340 до 2500 м. В качестве бурового раствора использовали техническую воду и глинистый бентонитовый раствор плотностью от 1100 до 1180 кг/м3. Осевая нагрузка на долото составляла 150 ±30 кН, расход жидкости 28—30 л/с, перепад давления на долоте 5—6 МПа. Во всех случаях использовали унифицированные турбинные секции серийного турбобура 3ТСШ1-195.

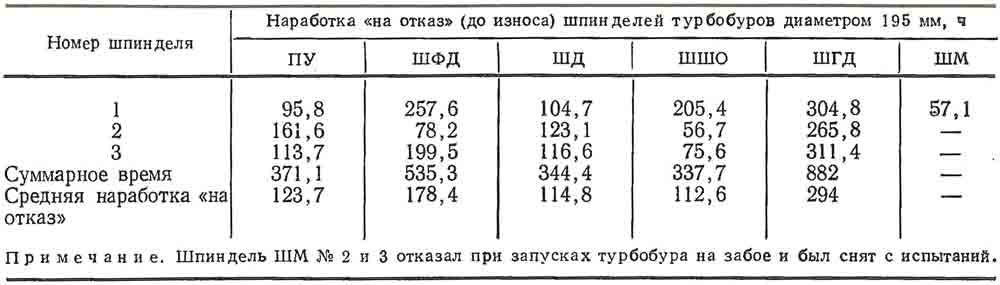

В этих идентичных условиях каждый тип шпинделя был трижды наработан «на отказ» или до износа подшипника до осевого люфта 8—9 мм. Согласно «Программе и методике» испытаний, критерием сравнения эффективности шпинделей являлась средняя наработка «на отказ» (до износа) отдельного типа шпинделя, полученная из трех измерений. В расчет не принимали показатели отработки долот, которые оказались практически равными, так как заданный режим бурения не позволял полностью реализовать нагрузочную способность шпинделей с шаровыми опорами и стоимость изготовления шпинделей на экспериментальном заводе, потому что цены негерметизированных шпинделей были практически одинаковыми. Разброс показателей по механической скорости и проходке за рейс был в пределах диапазона значений, которые характеризуют разницу этих показателей по четным и нечетным долблениям согласно выборкам, проведенным по соседним буровым.

Основной целью испытаний являлся выбор наиболее долговечного и «безотказного» шпинделя, на базе которого будет осуществляться дальнейшая модернизация техники турбинного бурения.

Результаты испытаний. Общий объем проходки при испытаниях — 30 071 м, а общее время работы всех шпинделей 2527,6 ч.

Величины наработки «на отказ» (до износа) каждого испытанного шпинделя показаны в таблице, откуда видно, что наибольшую среднюю наработку 294 ч имеет шпиндель ШГД. Следует отметить, что шпиндели серийных конструкций с резино-металлической и шаровой опорой в этих же условиях имели наработку «на отказ» от 35 до 60 ч.

Представляют интерес типичные причины «отказа» шпинделей.

Шпиндель ПУ — срыв резиновой обкладки подпятников, износ дисков. В результате — «отказ» турбобура «принимать» осевую нагрузку свыше 60—80 кН. Момент «отказа» определить заранее нельзя, что является существенным недостатком данной конструкции.

Шпиндели ШФД и ШД — достаточно равномерное увеличение осевого люфта подшипника до 8—9 мм. Момент «отказа» хорошо прогнозируется.

Шпиндель ШШО — раскол обойм и шаров пяты, срыв резиновых обкладок радиальных опор. Момент «отказа» не прогнозируется.

Шпиндель ШГД — прогрессирующее с течением времени нарастание осевого люфта. Момент «отказа» хорошо прогнозируется.

Шпиндель ШМ — отказы при запусках турбобура на забое. Точная причина отказов не установлена (очевидно, связаны с заклиниванием уплотняющих элементов).

Особо следует отметить хорошо прогнозируемый момент «отказа» шпинделей ШФД ШД и ШГД (за 2—4 дня). Это позволяет своевременно подготовить для замены другой шпиндель и спустить его в скважину. Момент выхода из строя шпинделей ПУ и ШШО не прогнозируется и может приводить к «холостым» рейсам.

Регулярные опрессовки шпинделей в процессе испытаний показали, что при перепаде давления на долоте около 7 МПа утечка жидкости через уплотнение вала у шпинделей ШФД, ШД и ШГД составляет 4—5 л/с и не увеличивается во времени. У шпинделей ПУ и ШШО начальная утечка жидкости 1—2 л/с, а к концу отработки увеличивалась до 5—10 л/с, что снижало перепад давления на долоте.

Выводы

1. Из испытанных новых шпинделей турбобуров наиболее долговечным и безотказным является герметизированный маслонаполненный шпиндель ШГД-195 с шаровой опорой качения, имеющий среднюю наработку «на отказ» (до износа подшипника 8—9 мм) 294 ч и обеспечивающий стабильный перепад давления на долоте до 7 МПа.

2. Из всех негерметизированных типов шпинделей наиболее долговечным и безотказным является шпиндель ШФД-195.

3. Анализ данных работы долот показал, что при заданных режимных параметрах все шпиндели обеспечивают равные показатели. Степень жесткости передачи нагрузки на долото (в пределах конструктивных особенностей испытуемых шпинделей) не сказалась на показателях бурения.

4. Шпиндели конструкций ШГД и ШФД можно рекомендовать для работы с любыми новыми типами забойных двигателей и со всеми типами серийных турбобуров.

УДК 622.243.922.054.32

Ю. Р. Ноанесян, С. Л. Симонянц ВНИИБТ,

В. Д. Меркушев, Г. Н. Несмеянов Куйбышевский ЭИО ВНИИБТ,

Л. В. Сыроваткин «Куйбышевнефть» |