Зачем нужны зеркала? Вряд ли кого этот вопрос поставит в тупик. Лазеры, микроскопы, телескопы — все оптические устройства используют их обычнейшее и полезнейшее свойство отражать свет.

Зачем нужны зеркала? Вряд ли кого этот вопрос поставит в тупик. Лазеры, микроскопы, телескопы — все оптические устройства используют их обычнейшее и полезнейшее свойство отражать свет.

Есть одна дурная новомодная привычка приписывать все достижения научно-технического прогресса Западу, оставляя своему Отечеству отсталость, слепое копирование, а то и попросту воровство чужих идей, достижений, технологий…

А ниже приводится статья из журнала «Юный техник» за 1984 год, где советским школьникам в доступной форме рассказывается что такое жесткий диск, зачем он нужен и как его изготавливают…

ЗЕРКАЛО ДЛЯ ЭВМ

Зачем нужны зеркала? Вряд ли кого этот вопрос поставит в тупик. Лазеры, микроскопы, телескопы — все оптические устройства используют их обычнейшее и полезнейшее свойство отражать свет.

Зачем нужны зеркала? Вряд ли кого этот вопрос поставит в тупик. Лазеры, микроскопы, телескопы — все оптические устройства используют их обычнейшее и полезнейшее свойство отражать свет.

Но недавно зеркалу нашли новое применение, не имеющее никакого отношения к его привычным свойствам.

От чего зависят «мыслительные способности» ЭВМ? Отчасти — от быстродействия электроники, производящей вычисления. Но главное — память. Даже простую ЭВМ можно сделать математическим гением, если увеличить емкость ее памяти. Поэтому уже сегодня нужны десятки тысяч блоков памяти, а завтра потребуются миллионы надежных, емких и оперативных «мозгов». Для их построения и решили использовать зеркала. Применение это не так странно, как может показаться.

Информацию для ЭВМ ученые издавна записывают с помощью магнитного поля. В первых ЭВМ память делали на ферритовых кольцах. На таких кольцах информация может храниться годами, но на каждое кольцо можно записать только одну букву машинного языка — ноль или единицу. Только одну. Поэтому, если бы мы попытались записать таким образом содержание только одного номера «Юного техника», нам потребовался бы один миллион двести тысяч колец! А ведь для решения математических задач машина должна запоминать программы объемом с годовую подшивку журнала. Для этого нужна память весом в тонны!

И вот кольца заменили на магнитную ленту, такую же, как в магнитофонах. Магнитофонная лента — миллионы ферромагнитных частичек, нанесенных на синтетическую основу. Каждая частица — своеобразное колечко. Конечно, обмотку на них не намотать, но этого и не надо. Запись на кольцах-частичках ведут с помощью электромагнитной головки.

Использование магнитной ленты для построения ЭВМ позволило сильно сократить ее вес и объем, но всех проблем не решило.

Решая сложные задачи, машина то и дело перебирает содержимое памяти, из конца программы перескакивает в начало, оттуда — в середину, и чем быстрее она это делает, тем выше ее быстродействие. Но о каком быстродействии можно говорить, если для того, чтобы отыскать в памяти нужную запись, машине приходится то и дело перематывать многокилометровую ленту с начала в конец и обратно. Да вспомните сами, сколько времени уходит у вас, чтобы отыскать нужную запись на вашем магнитофоне. Другое дело — грампластинка — снял иголку со звукоснимателя в одном месте диска, поставил в другое — и все.

Это качество грампластинки и подсказало ученым идею сделать для ЭВМ дисковую память. Тем более что предварительные подсчеты показали: на плоском, как грампластинка, диске диаметром в 60 сантиметров с ферромагнитным покрытием можно уместить 2 миллиона нулей и единиц!.. Но, увы, ничто не дается просто.

На любой, даже самой гладкой поверхности материала всегда существуют микронеровности. Микро... Но ведь и частицы порошка тоже «микро». Для них эти неровности — холмы и горы. Одна частица на поверхности диска может попасть на вершину «горы», другая — провалиться в «ущелье». Провалившиеся частицы для магнитного поля недосягаемы, и что бы ни записывала на них головка, все равно записанным окажется «ноль». Поэтому магнитное поле головки приходится фокусировать так, чтобы оно захватывало целый «горный район»: уж наверняка в нем найдутся частицы, которые находятся в пределах досягаемости магнитного поля. Чем больше неровности, тем больше должен быть «район», в котором ведет запись головка, и тем меньше информации она может записать на единице площади. А чтобы повысить плотность записи, поверхность диска нужно сделать очень ровной, зеркальной.

Вот так пришли ученые к необходимости использовать для записи информации зеркало.

АЛМАЗУ МЕШАЕТ... ТРАМВАЙ

Но от идеи до практики немалый путь. Как выяснили ученые, даже зеркало слишком шероховато для построения такой памяти! Чтобы уместить на поверхности диска два миллиона двоичных знаков, его нужно делать из сверхзеркала с неровностями в 4 раза меньше, чем у обычного! Как такое получить?

Специалисты Московского завода счетно-аналитических машин установили алюминиевую заготовку для диска на станок, как грампластинку, и пустили по ней твердосплавный резец подобно звукоснимателю. Полученную поверхность тщательно отшлифовали, затем отполировали очень мелким алмазным порошком. Диск нужного качества получить удалось. Но на это ушло 18 часов!

За один час современная машина может уложить 120 метров шоссе, каждую минуту с конвейера Волжского автозавода сходят 3 автомобиля, в каждом из которых — тысячи деталей. А тут после 18 часов работы всего один диск!..

Специалисты завода обратились за помощью в институт природных алмазов и инструментов. Почему именно сюда?

Попробуйте провести ножом-пилкой по куску масла. После такой «обработки» на нем останутся дорожки, как на новой плитке пластилина. Похожие микродорожки останутся на поверхности диска после обработки «плохо» заточенным резцом. Слово «плохо» мы взяли в кавычки не случайно. Заточить резец, сделать ему идеально острую, ровную режущую кромку мешает сама природа.

Если бы мы рассмотрели под микроскопом лезвие обыкновенного кухонного ножа, то убедились бы, что на нем есть выщербины. Уничтожить их невозможно, сколь тщательно бы мы этот нож ни затачивали, металл, из которого изготовлен нож, состоит из микроскопических кристаллов. Во время заточки эти кристаллы утончаются и выкрашиваются, выпадают из своих гнезд. На их месте остаются новые выщербины. А вот резец из монокристалла алмаза таким недостатком не страдает. Он — один большой кристалл.

Резец из алмаза... Можно подумать, что он должен быть большим и очень дорогим. Нет, в действительности резец, который сотрудники института сделали для изготовления дисков, почти целиком был стальным, и лишь на его кончике был зажат алмазный кристалл. Резец затачивали особенно тщательно под микроскопом с увеличением в 400 раз. Причина этой тщательности заключалась в том, что специалисты по алмазам с проблемой создания сверхзеркала без шлифовки и полировки сами столкнулись впервые. Зеркала — точили, а поверхности в 4 раза чище... Откровенно говоря, уверенности, что их получение возможно, ни у кого не было. Никто такого прежде не делал.

Первые результаты были на руку пессимистам. Когда поверхность диска, впервые вышедшего из-под алмазного резца, рассмотрели под микроскопом, на нем обнаружили царапинки. Причину их появления нашли достаточно быстро. Виноваты оказались... пресс, работавший в двухстах метрах от станка, на котором обрабатывали заготовку для диска, и... трамваи, проходящие мимо института. Их вибрации передавались на станок и заставляли резец, словно рекордер, записывающий музыку на грампластинки, оставлять на поверхности диска своеобразную «музыку». Но главным виновником появления царапин была нежесткость станка. Будь станок идеальным, вибрации не могли бы помешать его работе.

СЕКРЕТ ФОРМЫ

Эксперименты перенесли на ночное время, когда не мешают ни пресс, ни трамвай. Крупные царапины исчезли, но остались мелкие. И опять-таки из-за нежесткости. Чтобы понять, как она влияет на процесс изготовления диска, мысленно присмотримся к работе резца.

Режущая кромка резца параллельна поверхности вращающегося диска. Вот резец опускается на поверхность и начинает срезать ее неровности. На каждой из «гор» резец волей-неволей подскакивает, словно автомобиль на неровной дороге. «Гора» приминается, становится ниже, но все же остается, не исчезает до конца. Если бы станок был идеально жестким, резец не подскочил бы, срезал неровность, как говорится, под корень. Но ведь ничего идеального в технике нет. Даже если сделать все узлы станка в десять раз массивнее, мощнее, нежесткость все равно не исчезнет до конца. Проще пустить сразу вслед за первым резцом второй. Первый будет срезать часть неровностей, второй — еще часть... Качество поверхности станет лучше.

Ученые так и поступили. Действительно, получилось неплохо. Но ведь можно было бы и лучше, если за вторым резцом пустить еще и третий, за третьим — четвертый... Эту цепочку можно было бы продолжать бесконечно: чем больше резцов будут обрабатывать поверхность, тем меньше станет влияние нежесткости станка, тем выше будет чистота поверхности. Но тогда добавится... нежесткость крепления резцов. Преодолеть ее конструктивно очень непросто. А главное, ни к чему. Даже один резец может работать вместо двадцати!

У обычного резца ширина режущей кромки — 2—3 миллиметра. Если сделать ее вдвое шире и подобрать скорость вращения диска-пластинки, каждая неровность успеет двадцать раз пройти обработку под режущей кромкой резца. Эксперимент показал, что предположение ученых верно. Простейшая геометрия, незначительное, казалось бы, изменение формы резца позволило повысить качество поверхности во много раз!

От экспериментов можно было переходить к промышленному изготовлению дисков. За создание специального станка-автомата для дисков магнитной памяти взялись специалисты завода «Красный пролетарий».

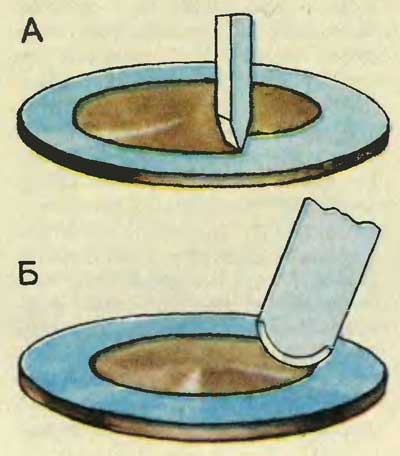

Обычный резец (рисунок А) точит диск всей режущей кромкой.

Модернизированный (рисунок Б)— только небольшим участком скругленной кромки.

По мере ее износа угол установки резца изменяют.

ВСЕМ ЗЕРКАЛАМ ЗЕРКАЛО!

Станок получился уникальный: мощный виброустойчивый фундамент, массивная станина... Вместо шариковых — подшипники «на воздушной подушке», в которых детали без всяких вибраций вращаются в струе сжатого воздуха.

На изготовление диска поновому потребовалось всего полторы минуты! Правда, как показали дальнейшие испытания, для обработки мягких алюминиевых заготовок оказалась мала прочность даже алмазного резца... Пятьдесят дисков — и резец затупляется, нужно его менять. А в этом свои сложности.

Станок «Красного пролетария», как мы сказали — автомат. Это естественно: скорость вращения диска и скорость движения резца вручную с нужной точностью не выдержать. Но ведь точность зависит не только от скоростей, главное — точность установки самого резца. Ставить его нужно под микроскопом. И на установку, как показала практика, уходит не менее получаса. Можно было бы с этим и примириться, но ведь за полчаса можно изготовить двадцать дисков!

Как же выйти из положения? Использовать для резца материал тверже алмаза? Эта мысль не так уж абсурдна. Ведь каждый алмаз был когда-то мягким графитом. Высокое давление и температура сжали, стиснули кристаллическую решетку графита, превратили его в самый прочный материал на земле... Нельзя ли сжать ее еще сильнее, используя достижения техники?

Ученые пробовали сжать решетку алмаза, сделать ее прочнее с помощью ионной бомбардировки, с помощью высоких давлений. Получить алмаз тверже алмаза физике пока не по силам...

На помощь снова пришла геометрия. Только ли твердостью можно повысить срок работы резца до его замены?

Присмотримся, как устанавливают резец.

Сложности установки резца заключаются в том, что его режущую кромку нужно выставить на определенной высоте над поверхностью. Тогда станок начинает работать от «нуля» по программе. Но вспомним про обычный токарный станок. Ведь и там резцы нужно устанавливать точно. Как бывает чаще всего, начиная работу на станке, токарь заранее устанавливает на резцедержателе сразу несколько резцов. При смене операций токарь просто поворачивает резцедержатель на 90 градусов и начинает работу другим резцом.

Не перенести ли на новый станок этот принцип, конечно, видоизменив его?

Резец сделали еще шире, а режущую кромку сделали не прямой, как у бритвы, а скругленной, похожей на лезвие стеклореза. Что это дало?

После того как часть кромки затупляется, угол наклона резца к заготовке немного изменяют, и он начинает точить диск острой частью. Такой резец успевает до замены изготовить 300 дисков! Но это не все. Качество поверхности, полученное новым резцом на станке завода «Красный пролетарий», превосходит требования высшего, 14-го класса! Это зеркало, как говорится, всем зеркалам зеркало! Теперь на зеркало-диск можно записать в восемь раз больше информации, чем было первоначально задумано!

А. МАТВЕЕВ

Рисунки В. ЛАПИНА

Журнал «Юный техник» №1 1984 г.